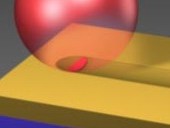

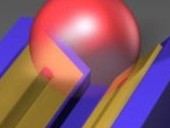

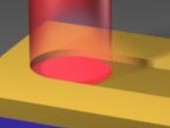

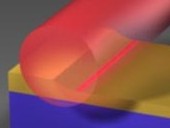

Modellprüfsysteme, die auf dem Mini-OFT gefahren werden können:

Bewegungsart: oszillierend

Gleitgeschwindigkeit: 0,005 – 50 mm/s

Hub: 5 – 500 µm

Last: 0,1 – 10 N

Frequenz: 0,1 – 100 Hz

Reibungszahl: f = 1

Temperatur: Normal-, Gasatmosphäre oder Schutzgas

Rel. Luftfeuchtigkeit: 5 – 90% rF

Versuchsdauer: 1 min – 50 h

Ausgänge: Reibkraft

Messung: trocken oder mit Schmierstoff

Prüfbare Werkstoffe: Metalle, Keramiken, Thermoplaste, Elastomere, Duroplaste, Festschmierstoffe, Gleitlacke

Hub: 5 – 500 µm

Last: 0,1 – 10 N

Frequenz: 0,1 – 100 Hz

Reibungszahl: f = 1

Temperatur: Normal-, Gasatmosphäre oder Schutzgas

Rel. Luftfeuchtigkeit: 5 – 90% rF

Versuchsdauer: 1 min – 50 h

Ausgänge: Reibkraft

Messung: trocken oder mit Schmierstoff

Prüfbare Werkstoffe: Metalle, Keramiken, Thermoplaste, Elastomere, Duroplaste, Festschmierstoffe, Gleitlacke

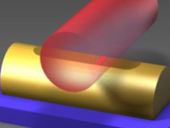

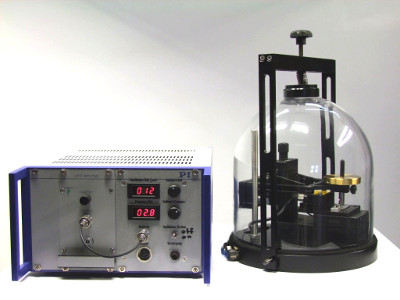

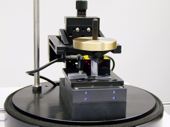

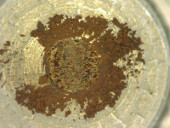

Beschreibung des Prüfsystems:

Der gesamte tribologische Prüfaufbau befindet sich unter einem luftdichten Glassturz.

Die Messkammer wird mit dem zu prüfenden Gas oder Atmosphäre konstant gespült oder evakuiert.

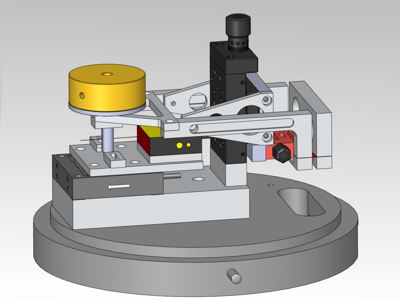

Die oszillierende Bewegung der Unterprobe wird durch einen piezoelektrischen Antrieb erreicht.

Dieser Antrieb kann sowohl sehr kleine (0.1 Hz), als auch sehr hohe Frequenzen (100 Hz) und sehr kleine Wege im 5 µm-Bereich.

Damit können Vorgänge simuliert werden, die z.B. durch Wärmeausdehnung ablaufen oder Vibrationen von Bauteilen im

Reibkontakt mit Mikrobewegungen.

Da bei sehr kleinen Hüben und hohen Reibkräften die elastische Deformation des Prüfaufbaus den Gleitweg verfälscht, wird der Ist-Weg durch einen Lasersensor gemessen und über einen Regelkreis ständig korrigiert.

Die Reibkraft wird durch einen Präzisions-DMS-Sensor ermittelt. Die Reibungszahl wird berechnet.

Unterschiedliche Prüfkörperdicken können durch eine Vertikal-Führung ausgeglichen werden.

Die Messkammer wird mit dem zu prüfenden Gas oder Atmosphäre konstant gespült oder evakuiert.

Die oszillierende Bewegung der Unterprobe wird durch einen piezoelektrischen Antrieb erreicht.

Dieser Antrieb kann sowohl sehr kleine (0.1 Hz), als auch sehr hohe Frequenzen (100 Hz) und sehr kleine Wege im 5 µm-Bereich.

Damit können Vorgänge simuliert werden, die z.B. durch Wärmeausdehnung ablaufen oder Vibrationen von Bauteilen im

Reibkontakt mit Mikrobewegungen.

Da bei sehr kleinen Hüben und hohen Reibkräften die elastische Deformation des Prüfaufbaus den Gleitweg verfälscht, wird der Ist-Weg durch einen Lasersensor gemessen und über einen Regelkreis ständig korrigiert.

Die Reibkraft wird durch einen Präzisions-DMS-Sensor ermittelt. Die Reibungszahl wird berechnet.

Unterschiedliche Prüfkörperdicken können durch eine Vertikal-Führung ausgeglichen werden.